Aujourd’hui, dix ans après des recherches et de multiples expériences, le LEAN constrcution commence à s’imposer dans le secteur. Le chemin est correct. Le succès réside dans la rencontre du BIM (Building Information Modeling) et du Lean, où la technologie et la culture de l’efficacité du travail fusionnent. En données chiffrées : une réduction de 80% de la volatilité des processus et la disponibilité d’informations avancées pour une meilleure prise de décision. Parmi les nombreuses possibilités, la plateforme ouverte CDE (Envrionnement Commun des Données) Catenda Hub s’aligne avec une précision remarquable.

Qu’est-ce que le Lean Management dans la construction ?

Le Lean est basé sur la recherche du système de production le plus efficace, en se concentrant sur l’identification et l’élimination de tout ce qui n’apporte pas de valeur ajoutée au produit final. Dans cette perspective, elle établit cinq prémisses :

- Définir le concept de valeur ;

- Définir le processus le plus efficace pour la production du produit ;

- Éliminer la volatilité du processus de production en établissant un flux de travail continu ;

- L’utilisation du système pull : que la production soit activée à partir de la demande ;

- L’amélioration continue.

En ces termes, il est facile d’identifier la méthodologie d’un système de production industrielle. Les origines remontent en fait à 1945, lorsque la Seconde Guerre mondiale a mis l’industrie automobile japonaise à genoux après la dévastation du pays. Pour créer à partir de rien, il fallait donner beaucoup avec presque aucune ressource. C’est ainsi que le concept de lean a été inventé en 1987 par le MIT (Massachusetts Institute of Technology, Boston) : “plus avec moins”.

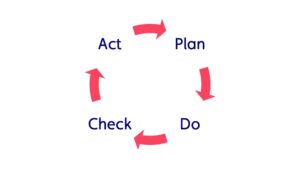

Le Lean Management est là pour rester. Il a fait des adeptes et a été reproduit dans d’autres secteurs comme l’administration (Lean Office), la santé (Lean Healthcare), la comptabilité (Lean Accounting), … et aussi dans la construction : Lean Construction. Sa mise en œuvre garantit la création d’un projet selon les exigences du promoteur, avec une gestion optimale dans laquelle tout ce qui est dispensable, imprévu, ou restrictions ont été éliminés et toujours sous la demande de l’agent qui précède dans la chaîne de production. Tout cela donne lieu à une expérience qui est recueillie et analysée pour continuer à s’améliorer et à rouler sans fin (cycle de Deming) vers l’excellence dans le travail.

Il existe de nombreuses expériences dans la mise en œuvre de la construction allégée, mais surtout dans les processus de travail de la construction. Dans ce domaine, il a été démontré que la simple application d’outils tels que les 5S ou le “Last Planner System” peut directement réduire le coût d’exécution de 40% et réduire le temps de 25%.

Mais tout comme le BIM (Modélisation des données du bâtiment) (Building Information Modeling) n’est pas la modélisation 3D, la construction allégée n’est pas le “Last Planner System”. Ce n’est même pas une poignée d’outils que l’on met en œuvre, et voilà ! Mettre en œuvre le Lean Management, c’est éduquer au point de créer de nouvelles habitudes de travail selon des principes établis. Pourquoi ne pas les appliquer à chaque étape productive de l’industrie de la construction ?

BIM et Lean

Le BIM est la nouvelle gestion numérique de la construction. Aujourd’hui, le bâtiment résulte d’un travail collaboratif entre des agents multidisciplinaires qui communiquent à travers des réseaux, en partageant des informations. Les itérations grâce à l’échange de données numériques du BIM permettent aux parties de réagir rapidement aux changements de dernière minute, ceux qui étaient autrefois proclamés comme le mal endémique de la construction. Cette agilité est le fondement de la garantie d’un flux de travail continu dans la chaîne d’approvisionnement de la construction. Les technologies et les logiciels qui composent le BIM sont nécessaires pour mener le secteur vers l’avenir et donc vers le succès. Tisser ces deux mondes ensemble peut sembler utopique à première vue, mais c’est plutôt tangible.

Catenda Hub et Lean

Comment le Lean aborde-t-il le monde de la construction ? En conjuguant avec l’essence même de l’idéologie : l’élimination des déchets. Et qu’est-ce que le gaspillage dans la construction ? Tout ce qui n’apporte pas de valeur ajoutée, ou plutôt, tout ce que nos clients ne sont pas prêts à payer. Il a été prouvé que toute la productivité est atteinte avec presque deux fois plus d’efforts dans le secteur de la construction. La marge d’amélioration est passionnante. Pour y parvenir, il est essentiel de localiser et d’éliminer les 8 gaspillages du Lean Construction :

1. SUR-PRODUCTION : Produire plus que ce qui est nécessaire sur la chaîne de production

Dans un processus dit de construction… Pourquoi commander plus de matériaux que nécessaire ? A partir d’un modèle numérique mis à jour en temps réel, chaque agent participant peut visualiser les mesures réelles de ce qui doit être exécuté. L’équipe de production peut extraire, soit en mesurant sur le modèle, soit en consultant le budget lié au modèle qui est hébergé dans l’Environnement Commun des Données (CDE), les mesures réelles de ce qui doit être exécuté. Les décisions sont basées sur des informations de base concernant l’actif géré.

Un autre exemple pourrait être la surproduction de documentation graphique dans la phase de conception. Imaginez une conception de pointe, diablement compliquée, l’équipe de conception épuisera probablement ses efforts à générer un millier d’images et de plans pour transmettre son idée. Pouvoir partager la maquette avec l’ensemble de l’équipe de travail offre la possibilité de regarder chaque coin à la recherche de ce dont chaque agent a besoin ; un fournisseur de menuiserie peut les regarder un par un et vérifier, en plus de ses dimensions, etc.

2. INVENTAIRE : Avoir plus de stock que ce qui est nécessaire actuellement

L’excès d’inventaire ou de stock sur le site, s’il n’est pas correctement stocké, peut entraîner la détérioration du matériel ou la possibilité de vol.

La gestion du site avec Catenda Hub (anciennement Bimsync) vous permet de suivre les plannings en temps réel. La modélisation 4D fait partie de la documentation partagée, et vous savez donc ce qui sera nécessaire et quand. Il n’est ni prudent ni nécessaire d’anticiper les commandes. À un moment donné du processus de construction, le propriétaire décidera probablement d’apporter un changement, ou les exigences techniques nécessiteront une modification de la solution. Avec la plateforme de travail collaboratif, tout changement ou incident est partagé en temps réel, et la possibilité d’erreur dans les commandes est éliminée.

3. DÉFAUTS : Générer des produits défectueux

Dans le secteur AECO, certains des défauts de qualité les plus courants sont le manque de cohérence des documents (contradiction entre les documents spécialisés), le non-respect des réglementations, les collisions et interférences entre les disciplines, etc. et, bien sûr, la mauvaise exécution. Produire un produit défectueux signifie du temps et des investissements qui ne doivent pas être gaspillés.

L’utilisation d’outils de modélisation des informations du bâtiment (BIM) permet d’être beaucoup plus efficace en ces termes. Lorsque le travail collaboratif et le partage de chaque étape sont prédominants, il est vraiment facile de limiter les défauts. Avec Catenda Hub (anciennement Bimsync), toute la documentation générée peut être stockée en plus de la visualisation des modèles et du maintien d’une communication ouverte entre tous les participants. Chaque participant peut consulter, vérifier et avertir d’éventuelles anomalies. N’oubliez pas que dans la culture Lean, il est prioritaire d’arrêter la chaîne de production dès qu’une erreur est détectée. Il est plus économique d’arrêter la production que de refaire le travail, de dépenser à nouveau de l’argent en matériaux ou en main d’œuvre, et de se débarrasser des articles défectueux.

4. TRANSPORT : Déplacer des produits inutilement

Prenons un exemple différent de celui d’un projet ou d’un chantier de construction et réfléchissons au temps qu’il vous faut pour vous rendre de votre lieu de travail habituel à chacune des réunions auxquelles votre travail vous oblige à assister chaque jour. Il ne s’agit pas de télé-travailler dans ce cas. Dans le secteur AECO (architecture, ingénierie, construction et exploitation), les visites de sites et la marche dans la boue sont généralement nécessaires, voire obligatoires. C’est à ce moment là que les problèmes sont visibles et que les gens les règlent.

Le BIM, en plus de nous donner la possibilité d’organiser des réunions de collaboration en ligne, nous donne accès à la réalité virtuelle. Aujourd’hui, il est tout à fait possible d’optimiser notre journée de travail en éliminant ce transport physique et les coûts qui y sont associés. Des outils comme V-Rex nous montrent la réalité du site et nous permettent de prendre des décisions in situ, sans avoir à nous déplacer sur le site. Nous passons ainsi du télétravail à la téléportation numérique.

5. MOUVEMENT : le mouvement inutile des produits jusqu’à ce qu’ils atteignent le point de consommation.

Le mouvement excessif, en plus d’être interprété comme un mouvement physique répétitif, peut également être compris comme un mouvement excessif d’informations. Connaissez-vous l’énorme travail d’un chef de projet à la recherche de réponses sur une modification de projet ? D’abord l’architecte, ensuite il/elle consulte l’ingénieur, rencontre l’équipe de construction, … l’approbation du nouveau budget par le bien.

Chacun prend son temps et parfois il n’est même pas assez compétent pour résoudre le problème. Il est donc impératif d’éliminer ces mouvements d’informations inutiles. Les outils de communication BIM permettent d’adresser les questions directement à la personne compétente dès qu’elles se présentent, et en même temps le reste de l’équipe est informé de l’événement. Personne n’est exclu et avec une seule opération (mouvement) les acteurs obtiennent le résultat souhaité.

6. TEMPS D’ATTENTE : Temps sans activité

L’attente de fournitures qui n’arrivent pas, d’équipes de travail qui ne sont pas libérées de leurs tâches précédentes, la latence dans l’approbation des modifications du projet, les retards dans la déclaration des incidents, un fichier qui met du temps à s’ouvrir, etc. Dans tous les cas, il s’agit de temps non consacré à la production.

Pour résoudre ce problème, il faut améliorer la communication et montrer les données disponibles dès qu’elles sont générées. Toute notification peut être traitée juste à temps et donc résolue instantanément.

7. LE SUR-TRAITEMENT : Travail ou services non demandés par le client

Si l’on revient au premier principe du Lean, il est essentiel de fournir ce qui a vraiment de la valeur pour vos clients. Tout ce que le client n’a pas demandé peut être interprété comme un dépassement de coût et ne garantit pas la satisfaction du client.

Il existe de nombreux exemples de surproduction dans le BIM. L’un d’eux, particulièrement intéressant, est le dépassement duLOD (Level Of Development). D’une manière ou d’une autre, maintenant que nous disposons d’outils de modélisation qui nous permettent de générer un nombre infini d’éléments de construction avec un nombre non moindre de paramètres physiques ou techniques, de nombreux professionnels succombent à l’idée de suralimenter leurs modèles avec bien plus que ce qui est nécessaire pour l’objectif visé. Cette surcharge d’informations, loin d’enrichir le travail, nécessite du temps qui n’est pas rémunéré, génère du poids dans les dossiers qui mettent parfois des jours à s’ouvrir, ou n’est tout simplement jamais consulté. En bref : du temps qui vaut de l’argent.

8. LE TALENT INEXPLOITÉ : L’incapacité à reconnaître la valeur des personnes qui composent l’équipe de travail

Les personnes sont l’épine dorsale de tout projet. Même le Building Information Modeling ne peut les remplacer. Ce qu’elle fait, c’est leur donner une voix et les impliquer dans l’objectif final. Avec le bon leadership et la bonne gestion, il est possible de réunir tous les talents qui mèneront au succès.

Catenda Hub (anciennement Bimsync) y parvient grâce à son gestionnaire de participants, en organisant des équipes et en définissant des autorisations en fonction des capacités et des responsabilités de chaque membre. Cependant, le contrôle d’accès que permet Catenda Hub (anciennement Bimsync), entre les mains d’un administrateur suspicieux, peut limiter l’accès aux informations aux autres participants, les empêchant d’enrichir le projet ou le travail. Pour cette raison, il est crucial d’être innovant. Un bon gestionnaire permettra à son équipe de travailler en instaurant la confiance, en leur donnant le sentiment de faire partie du projet et en visant le même objectif : la satisfaction du client.

Catenda Hub (anciennement Bimsync) a relevé le défi avec succès. Sous l’usage premier d’un outil BIM ouvert, il est destiné à corriger chacun des gaspillages listés contribuant au Lean Management des processus de conception ou d’exécution de la construction dans lesquels se situe le projet.

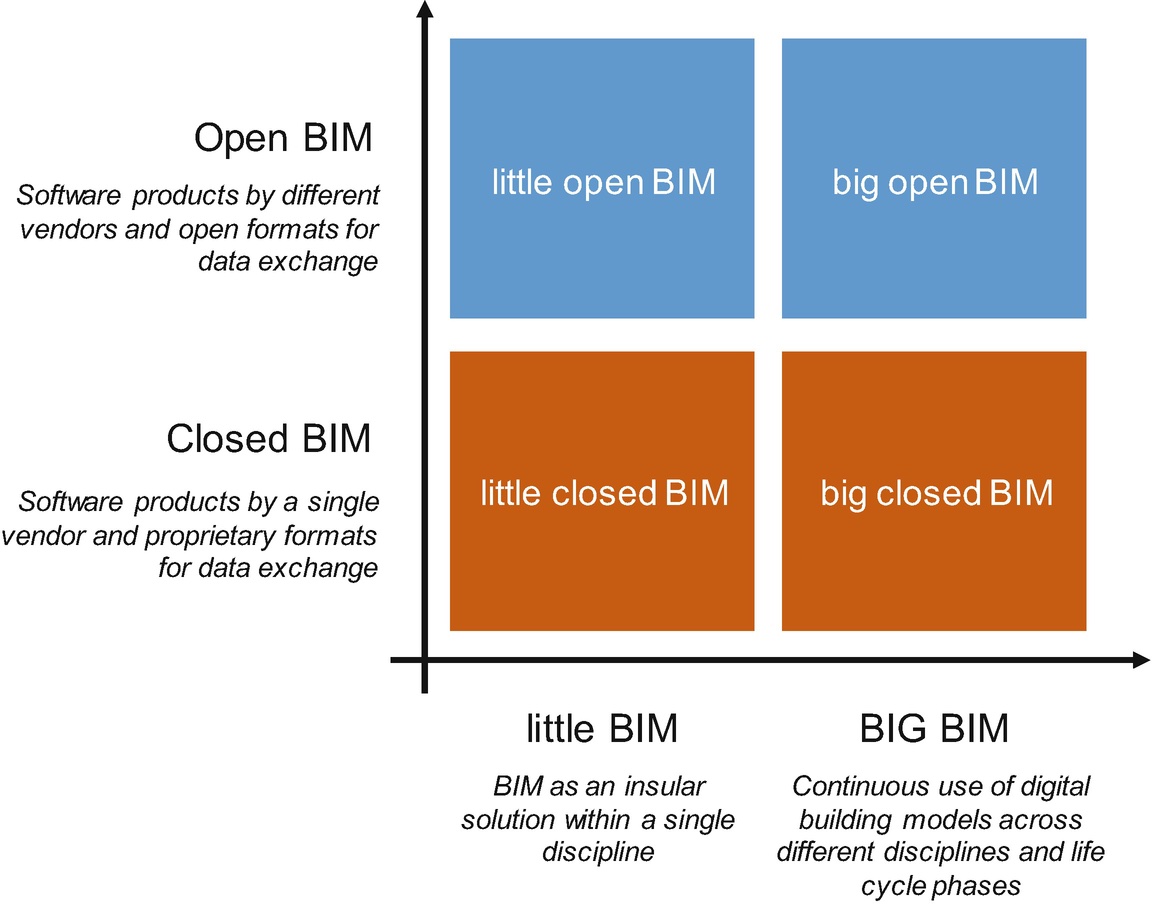

Voir l’article : Cinq bonnes raisons d’utiliser l’Open BIM.

Le BIM est une collaboration et le système de gestion allégée est une amélioration continue. Les deux se rejoignent pour ajouter des synergies et nous mener vers l’avenir.

“Se réunir est un début ; rester ensemble est un progrès ; travailler ensemble est la réussite.” Henry Ford.